Обеспечение высокого уровня эксплуатационной надежности оборудования особо ответственных объектов может быть достигнуто за счет применения систем комплексного диагностического мониторинга (КДМ). Системы КДМ позволяют осуществлять непрерывный контроль в процессе эксплуатации за фактическим техническим состоянием объектов на основе различных методов неразрушающего контроля, методов измерения напряженно-деформированного состояния, средств измерения рабочих параметров технологического процесса и методов слежения за факторами, влияющими на повреждаемость объекта.

Необходимость установки систем КДМ целесообразна на объектах, обладающих следующими признаками:

- Разрушение конструкции может приводить к значительным материальным и экологическим потерям, человеческим жертвам.

- Доступ для осуществления периодического осмотра и контроля конструкции отсутствует или затруднен.

- Значительный объем подготовительных работ и работ по периодическому контролю на объекте требует частичной или полной остановки объекта и сооружения вспомогательных конструкций для проведения контроля.

- Конструкция обладает низкой эксплуатационной живучестью.

- Требования руководящих документов.

Концепция комплексного диагностического мониторинга

Предлагаемая компанией «ИНТЕРЮНИС-ИТ» концепция построения систем КДМ подразумевает объединение в единую систему целого ряда составляющих:

- Мониторинг методами неразрушающего контроля (НК).

- Мониторинг напряженно-деформированного состояния (НДС) объекта.

- Слежение за рабочими параметрами технологического процесса.

- Мониторинг факторов, влияющих на повреждаемость объекта.

- Управление исполнительным оборудованием.

Наполнение, т.е. методы и средства, каждой составляющей варьируется в зависимости от объекта и поставленных задач мониторинга. На основании произведенного анализа факторов, влияющих на повреждаемость объекта, и видов дефектов конструкции выбираются методы и средства контроля.

Основными методами НК при построении систем КДМ являются: акустическая эмиссия, толщинометрия, вибродиагностика. НДС объекта определяется с помощью тензометрии, датчиками деформации струнного типа и др. В качестве рабочих параметров могут измеряться давление, температура, скорость потока рабочей среды и, если необходимо, может контролироваться уровень кислотности и химический состав рабочей среды.

Факторами, влияющими на повреждаемость объекта, являются: текущие значения скорости коррозии для нефтехимического производства; оползневая и сейсмическая активность для систем трубопроводного транспорта, расположенных на оползнеопасных участках, на слабонесущих грунтах или в зонах карстообразования; метеоусловия для объектов, особо подверженных влиянию окружающей среды (объекты на открытых площадках); смещение опор и проседание фундамента или грунта для крупногабаритных конструкций и т.д. Данные факторы могут приводить к перераспределению напряжений в конструкции и возникновению потенциально опасных мест.

Система КДМ может осуществлять в автоматическом режиме управление технологическим оборудованием (например, управление насосами), результаты работы которого напрямую сказываются на безопасной и надежной эксплуатации объекта в целом. При возникновении нештатных ситуаций система КДМ способна не только оценить степень риска и принять решение, но и незамедлительно отреагировать, за счет управляющего воздействия на необходимый агрегат. Воздействие заключается в изменении технологического режима в заданных рамках (например, снижение рабочего давления или температуры).

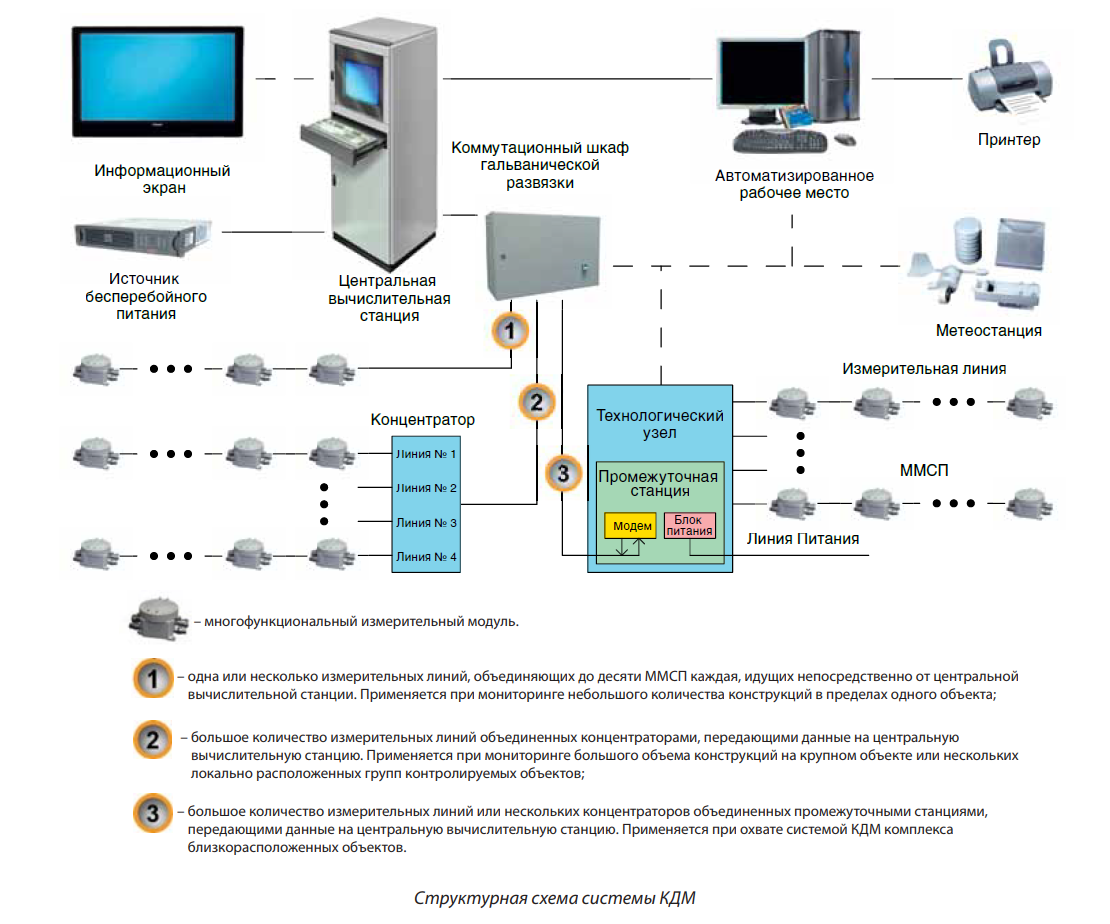

Согласно разработанной концепции все составляющие системы КДМ строятся на однотипных измерительных устройствах и имеют общее ядро управления на базе центральной вычислительной станции.

Реализация всех компонентов в единой системе КДМ позволяет отказаться от дублирования вычислительной части и устройств обработки, хранения и отображения информации, а также в полной мере воспользоваться преимуществами цифровой распределённой системы сбора и обработки данных, а именно: высокими помехозащищенностью, чувствительностью и надежностью. Кроме того, использование однотипных устройств, блоков и узлов, а также унификация прокладки кабельного хозяйства позволяет уменьшить как саму стоимость системы, так и затраты на ее дальнейшую эксплуатацию.

Помимо физического объединения составляющих на аппаратном уровне, целостность системы КДМ состоит в единстве диагностическо-информационного пространства, которое позволяет получить общую временную синхронизацию сбора всех диагностических данных. При этом появляется возможность обобщенного взаимного многофакторного анализа и прогнозирования изменения технического состояния объекта во время его эксплуатации.